Soluzione tecnica per la linea di produzione di pannocchie di mais e la linea di confezionamento per la sterilizzazione

I. Flusso di processo dettagliato della linea di produzione delle pannocchie di mais

Sgusciatura del mais

Viene utilizzata la sgranatrice a soffiaggio d'aria modello JWBT 10000, che spruzza gas ad alta pressione lateralmente o dal basso per separare la lolla dalla pannocchia di mais tramite la pressione del flusso d'aria. Questo processo sulla linea di produzione riduce il tasso di danneggiamento del 40% rispetto alla tradizionale sgranatura meccanica, gestendo 10.000-12.000 pannocchie all'ora con una struttura in acciaio inossidabile che garantisce l'igiene alimentare.

Rifinitura (taglio della testa e della coda)

La macchina per la rifilatura modello FYHZ 4000, installata sulla linea di produzione di pannocchie di mais, utilizza lame rotanti ad alta velocità per un taglio preciso in base alle lunghezze impostate, con un controllo dell'errore di ±1 mm. I rifili vengono riciclati per l'alimentazione e l'attrezzatura si collega alla linea di assemblaggio, adattandosi alla lavorazione su larga scala di pannocchie di mais fresche, con 2.000 ore di funzionamento continuo senza guasti.

Lavaggio e sbianchimento

La macchina per il lavaggio e la scottatura modello ZYD 8000 utilizza ugelli a bassa pressione e un sistema di scottatura a bolle sulla linea di produzione per una completa rimozione delle impurità. La temperatura (85-95 °C) e il tempo (3-5 minuti) di scottatura sono regolabili con precisione per inattivare gli enzimi, prevenire l'imbrunimento e uccidere i microrganismi superficiali.

Raffreddamento ed essiccazione

Il serbatoio di raffreddamento ad acqua modello ZYD LD-5000 spruzza acqua fredda circolante a 5-10 °C, riducendo la temperatura delle pannocchie di mais a temperatura ambiente entro 30 secondi sulla linea di produzione. Dopo lo sgocciolamento, le pannocchie entrano nell'essiccatore a rotazione ZYD-FZ8014, che garantisce un'esposizione uniforme all'aria grazie alla rotazione regolabile (0-15 rotazioni al minuto) con un residuo di umidità ≤3%.

Confezionamento e sterilizzazione

Confezionamento sottovuoto: la confezionatrice automatica KBT DZ-1100 sulla linea supporta il confezionamento di singole/multi-cob, completando 60 buste/min con una qualificazione di saldatura del 99,8%.

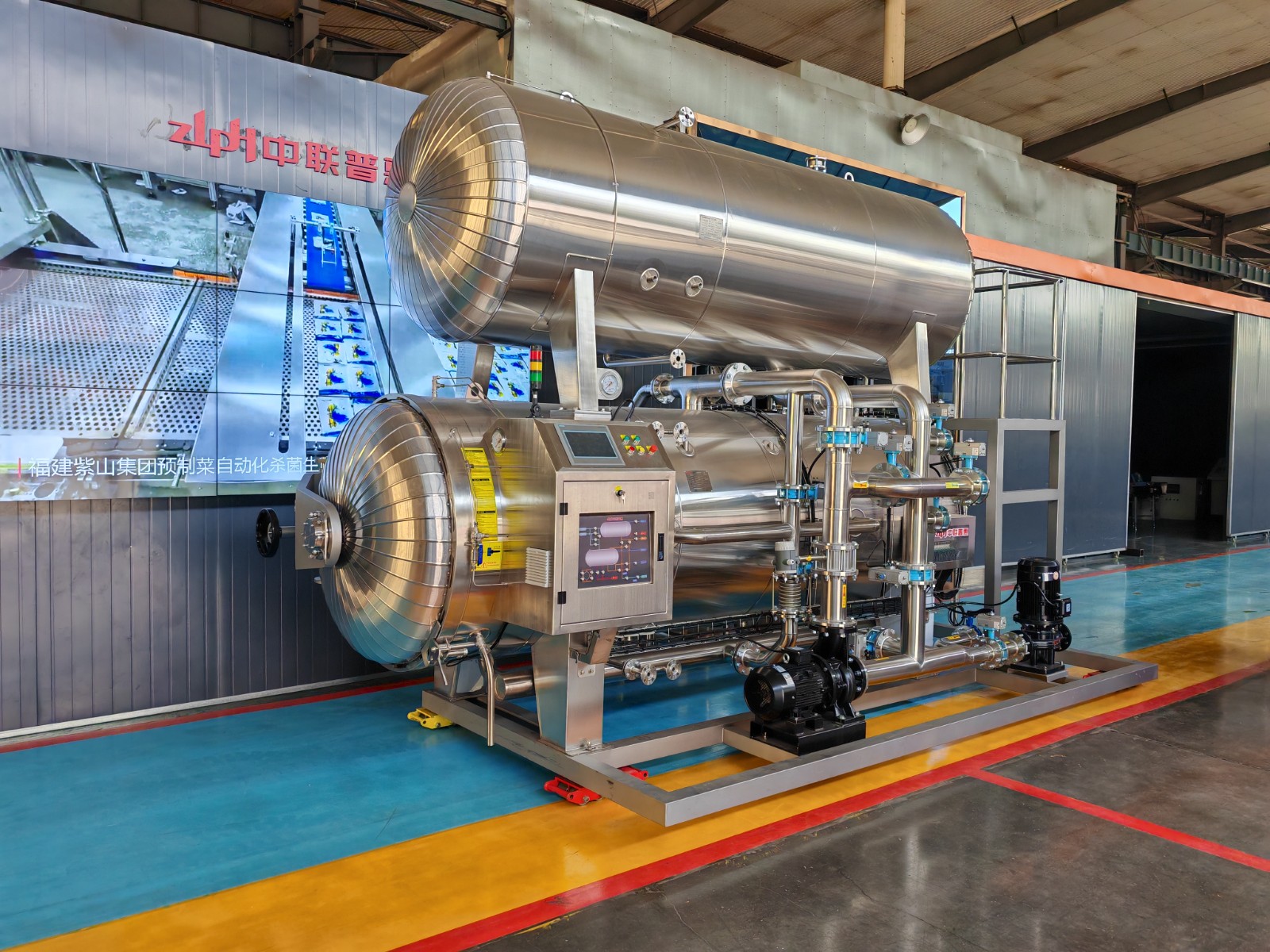

Attrezzatura per la sterilizzazione del nucleo: sterilizzatore a immersione in acqua a doppio strato ZLPH 1500*5250

La struttura a doppio strato della sterilizzatrice consente di elaborare due lotti contemporaneamente, migliorando l'efficienza della sterilizzazione del 30% e risparmiando il 15% di vapore.

La sterilizzazione tramite immersione in acqua nella sterilizzazione assicura un'uniformità della temperatura di ±1℃; il controllo lineare mantiene l'integrità della confezione al 99%.

Conforme alle norme FDA, la sterilizzazione prolunga la durata di conservazione fino a 180 giorni.

Post-elaborazione

La spruzzatura ad alta pressione pulisce le superfici dei sacchetti e l'asciugatrice a rotazione evita danni da calore grazie al flusso d'aria a temperatura ambiente. La confezionatrice automatica della linea di produzione completa l'inscatolamento, la sigillatura e l'etichettatura combinate.

II. Vantaggi tecnici delle attrezzature principali sulla linea

Husker soffiante:

Tasso di danneggiamento <5%, consumo energetico inferiore del 25%, lavorazione di 10.000–12.000 pannocchie/ora per operazioni di produzione su larga scala.

Macchina rifilatrice:

Taglio ad alta precisione, compatibile con sgusciatrici e rondelle per formare una linea di produzione integrata, durevole per un uso a lungo termine.

Storta:

Il design a doppio strato consente il "riscaldamento-sterilizzazione-raffreddamento" automatizzato sulla linea; il rapido controllo della temperatura preserva la consistenza del mais, ideale per la sterilizzazione delle pannocchie confezionate in modo morbido.

III. Capacità produttiva e controllo qualità della linea

Indicatori di capacità

Capacità progettata: 4,5 tonnellate/ora (chicchi), 100 tonnellate/giorno (funzionamento 22 ore su 22).

La progettazione flessibile della linea di produzione supporta un'espansione della capacità del 30%-50% tramite la regolazione dei parametri o l'aggiunta di moduli.

Sistema di controllo qualità

Ispezione delle materie prime: rigoroso controllo del contenuto di acqua, del tasso di impurità e dell'integrità del chicco; rifiuto automatico dei materiali non qualificati.

Monitoraggio in linea: monitoraggio in tempo reale delle impurità post-trebbiatura (≤0,5%), dell'umidità post-essiccazione (≤12%) e della precisione della selezione del colore (99,9%) sulla linea di produzione.

Ispezione del prodotto finito: test completi dell'aspetto, indicatori microbici (conteggio totale su piastra ≤100 CFU/g) e simulazione della durata di conservazione per soddisfare gli standard internazionali.

IV. Caratteristiche del progetto chiavi in mano dell'intera linea

Progetto chiavi in mano: comprende la progettazione del processo, la selezione delle apparecchiature, l'installazione e la messa in servizio, con una garanzia di 3 anni e supporto tecnico a vita.

Risparmio energetico ecologico: riciclo dell'acqua all'85%, consumo di vapore inferiore del 20% rispetto alle linee tradizionali, nel rispetto degli standard ambientali nazionali.

Soluzioni personalizzate: la disposizione della linea di produzione si adatta alle caratteristiche delle materie prime, alle esigenze di capacità e alle condizioni del sito, con il supporto di disegni 3D e analisi del consumo energetico.

Se tu'Se sei interessato a saperne di più sulla nostra ZLPH Retort o a esplorare potenziali opportunità di collaborazione, non esitare a contattarci via e-mail all'indirizzo saleshayley@zlphretort.com o su WhatsApp al numero +86 15315263754.