Robot per il carico e lo scarico di prodotti in bottiglie di PE, linea di produzione per la sterilizzazione: prevenzione intelligente dei danni, tutela rigorosa della sicurezza alimentare

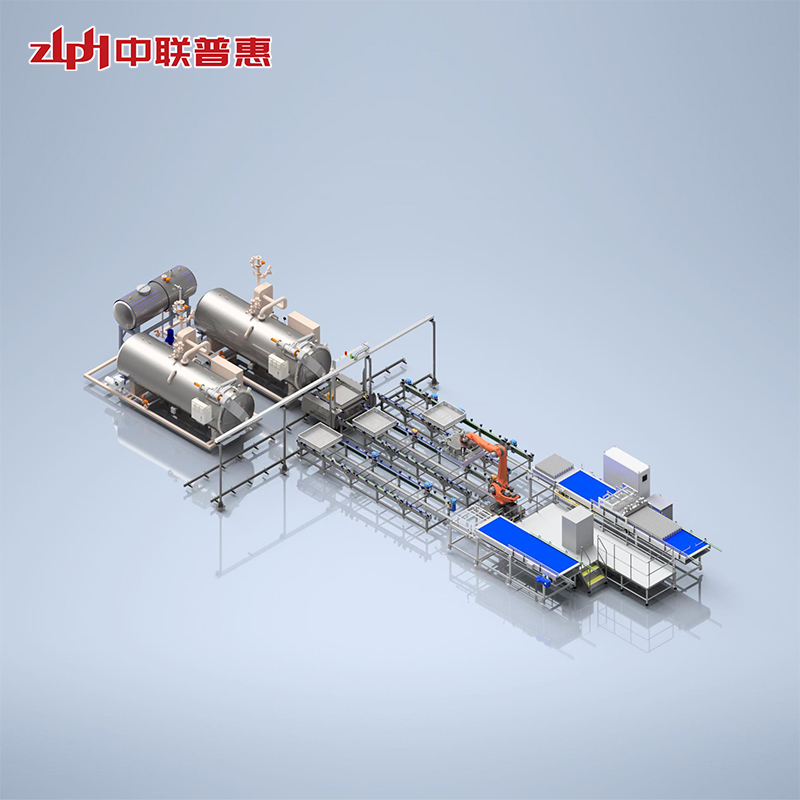

Nell'industria alimentare e delle bevande, i prodotti imbottigliati in PE sono ampiamente utilizzati grazie alla loro elevata resistenza alla corrosione e al basso costo. Tuttavia, i metodi di carico e scarico meccanici nei processi di sterilizzazione tradizionali tendono a causare deformazioni da estrusione del corpo della bottiglia, usura delle etichette e rischio di sterilizzazione non uniforme causato dal ribaltamento della bottiglia. Per soddisfare i particolari requisiti igienici dell'industria alimentare e delle bevande, ZLPH ha lanciato una linea di produzione robotizzata per la sterilizzazione di bottiglie in PE per uso alimentare, con carico e scarico automatizzato. Grazie all'innovazione della tecnologia di presa flessibile dei robot e dei dispositivi di fissaggio per uso alimentare, la linea garantisce un controllo preciso del processo dal carico allo scarico, aiutando le aziende a migliorare la qualità del prodotto e l'efficienza produttiva.

I. Punti critici e soluzioni specifiche del settore alimentare e delle bevande

Sfide principali

Elevata richiesta di protezione per le bottiglie

La maggior parte delle bottiglie in PE per alimenti e bevande utilizza processi di etichettatura o stampa a caldo. Le pinze meccaniche tradizionali tendono a graffiare le etichette durante il carico e lo scarico (con un tasso di danneggiamento dell'1,2%), influendo negativamente sulla qualità estetica del prodotto.

Rischi di sterilizzazione causati dal ribaltamento delle bottiglie

Durante il caricamento manuale o meccanico tradizionale, le bottiglie inclinate portano a un trasferimento di calore non uniforme instortas, aumentando il rischio di proliferazione microbica.

Rigorosi requisiti igienici per gli alimenti

Le attrezzature di carico e scarico devono essere conformi a standard quali FDA e GB 14881. I tradizionali dispositivi metallici sono soggetti a corrosione e difficili da pulire, nascondendo lo sporco.

ZLPH Soluzioni innovative

Robot + dispositivo di serraggio a quattro lati per alimenti: movimentazione senza danni

Tecnologia di presa flessibile

Utilizzando robot a sei assi per uso alimentare (con superfici trattate con rivestimenti certificati FDA) dotati di dispositivi di serraggio in silicone a quattro lati, i sensori di pressione dell'aria regolano dinamicamente la forza di presa per garantire una forza uniforme sulle bottiglie in PE durante la movimentazione. Ad esempio, per le bevande in bottiglia da 500 ml, il dispositivo si adatta perfettamente alla curvatura del corpo della bottiglia per evitare crepe sul collo dovute all'estrusione.

Tecnologia di serraggio antiribaltamento su quattro lati

Il dispositivo adotta una struttura di serraggio a quattro lati, che si adatta uniformemente al corpo della bottiglia tramite cuscinetti in silicone alimentare (area di contatto aumentata all'80% della circonferenza della bottiglia), con sensori di pressione dell'aria che calibrano la forza di presa in tempo reale. In combinazione con l'ottimizzazione della traiettoria di movimento del robot, il corpo della bottiglia rimane stabile durante l'intero processo di presa e caricamento, riducendo il tasso di ribaltamento dal 3%, la media del settore, a meno dello 0,1%.

Design del vassoio di sterilizzazione: sterilizzazione ad alta efficienza di qualità alimentare

Struttura a vassoio aperto

Impilare direttamente le bottiglie in PE su vassoi di sterilizzazione in acciaio inossidabile 304 con scanalature di guida del flusso integrate per garantire una penetrazione uniforme del vapore/acqua durante la sterilizzazione, migliorando l'uniformità della distribuzione del calore al 98,5% (le strutture a gabbia tradizionali raggiungono solo l'85%).

Layout compatto e igienico

L'area di carico e scarico è libera da ostacoli, grazie al telaio in acciaio inox 304 + angoli arrotondati, senza punti morti igienici. I vassoi di sterilizzazione in acciaio inox 304 possono essere rapidamente smontati e collegati a un sistema di pulizia online CIP, riducendo il tempo di una singola pulizia a 15 minuti per soddisfare le esigenze di pulizia multiciclo giornaliere delle aziende alimentari.

Automazione completa dei processi: doppio miglioramento di efficienza e sicurezza

Funzionamento di precisione ad alta velocità

Un singolo robot può gestire 10.000-15.000 bottiglie all'ora (regolabile in base al tipo di bottiglia), con un miglioramento dell'efficienza di 8-10 volte rispetto al carico/scarico manuale. Prendendo come esempio le bevande in bottiglia da 500 ml, la linea di produzione completa 250 bottiglie al minuto, adattandosi all'alta velocità.stortas (6 lotti all'ora).

Tracciabilità dei dati di livello alimentare

Il sistema registra automaticamente i tempi di carico/scarico specifici del lotto, le temperature di sterilizzazione (precisione ±0,3°C), le curve di pressione e altri dati, memorizzandoli in un sistema MES di livello alimentare per generare report di ispezione della qualità conformi allo standard HACCP per la tracciabilità normativa.

II. Dettagli del processo della sezione di sterilizzazione

Caricamento automatico: posizionamento preciso per una sterilizzazione uniforme

Riconoscimento dell'orientamento delle bottiglie e pianificazione del caricamento dei vassoi

Dopo aver afferrato le bottiglie in PE, i robot utilizzano telecamere con visione dall'alto per rilevare l'orientamento del tappo (ad esempio, la direzione dell'anello di sicurezza), assicurando che tutte le bottiglie siano impilate verticalmente su vassoi di sterilizzazione in acciaio inossidabile 304 con spaziatura tra file e colonne controllata a ±1,5 mm. La deviazione verso l'alto della bocca della bottiglia è <2° per evitare una sterilizzazione incompleta dovuta alla sedimentazione del contenuto.

Progettazione del buffer anticollisione

I vassoi di sterilizzazione in acciaio inossidabile 304 sono bordati con strisce anticollisione in silicone alimentare. I robot utilizzano una modalità di atterraggio soft (velocità di discesa ≤50 mm/s) durante il posizionamento delle bottiglie per ridurre i danni da impatto tra la bottiglia e il vassoio.

Sterilizzazione intelligente: ottimizzazione del processo di sterilizzazione di qualità alimentare

Senza soluzione di continuitàstorta Attracco

I robot raggiungono una precisione di posizionamento di ±2 mm per spingere senza problemi i vassoi di sterilizzazione in acciaio inossidabile 304 nello spraystortas. Per gli alimenti a bassa acidità, i programmi di sterilizzazione ad alta temperatura e alta pressione (121°C/30 min) vengono abbinati automaticamente per garantire l'eliminazione dei patogeni.

Verifica della simulazione della distribuzione termica

Il modulo di simulazione del processo di sterilizzazione integrato nel sistema prevede le curve di penetrazione del calore inserendo il tipo di bottiglia e le caratteristiche del contenuto, ottimizzando la densità di carico e il tempo di sterilizzazione per evitare la perdita di sapore dovuta a una sterilizzazione eccessiva (ad esempio, il tasso di ritenzione della vitamina C è aumentato al 92%).

Scarico di precisione robotizzato: funzionamento senza danni per uso alimentare

Dopo la sterilizzazione, i robot afferrano direttamente le bottiglie in PE tramite appositi dispositivi, rimuovendole dai vassoi di sterilizzazione in acciaio inossidabile 304 e posizionandole su linee di trasporto a una velocità costante di ≤50 mm/s, evitando l'impatto delle bottiglie con il tradizionale ribaltamento o lo scarico tramite vibrazioni. L'intero processo utilizza una guida visiva per una presa precisa, riducendo lo sbattimento dei liquidi del 90% e il tasso di danneggiamento delle bottiglie fino allo 0,05%. I vassoi di sterilizzazione in acciaio inossidabile 304 scaricati vengono raccolti centralmente dai robot in aree designate.

III. Caso di applicazione nel settore alimentare e delle bevande

Caso: aggiornamento della linea di produzione per un'azienda di bevande in bottiglia

Esigenze del cliente

Risolve il problema dei danni alle etichette (tasso di danno originale 1,8%) e del ribaltamento delle bottiglie (tasso di ribaltamento 2,5%) durante la sterilizzazione di bevande in bottiglia PE da 500 ml, aumentando al contempo la capacità produttiva per soddisfare la domanda della stagione di punta.

Soluzione ZLPH

Distribuisci 2 robot per uso alimentare + 4 spraystortalinea di produzione collegata, utilizzando dispositivi in silicone e vassoi di sterilizzazione in acciaio inossidabile 304 con sistemi di pulizia CIP di supporto.

Risultati dell'implementazione

Miglioramento della qualità: tasso di danneggiamento delle etichette ridotto allo 0,2%, tasso di ribaltamento <0,1%, tasso di proliferazione microbica ridotto dallo 0,5% allo 0,05%;

Miglioramento dell'efficienza: capacità su un singolo turno aumentata da 120.000 a 300.000 bottiglie, costi di manodopera ridotti di 5 persone per linea;

Conformità igienica: superati gli audit FDA, GB 14881 e altre certificazioni, l'efficienza della pulizia è migliorata del 60%, soddisfacendo le esigenze di produzione continua giornaliera su tre turni.

IV. Direzioni per l'aggiornamento tecnologico specifico del settore alimentare

Soluzioni di risparmio energetico a basse emissioni di carbonio

Introdurre robot a risparmio energetico con servomotori (consumo energetico ridotto del 35% rispetto ai modelli tradizionali) e ottimizzare i sistemi di recupero dell'energia in autoclave per ridurre il consumo di vapore del 20%, in linea con gli obiettivi di produzione ecologica delle aziende alimentari.

Per configurazioni dettagliate di questa linea di produzione in settori quali le bevande in bottiglia, contattare il reparto marketing di ZLPH per soluzioni personalizzate.

Se sei interessato a saperne di più sulla nostra ZLPH Retort o a esplorare potenziali opportunità di collaborazione, non esitare a contattarci via e-mail all'indirizzo saleshayley@zlphretort.com o su WhatsApp al numero +86 15315263754.